اتوماسیون صنعتی چیست؟

اتوماسیون صنعتی به معنای استفاده از تکنولوژیها و سیستمهای کنترل برای بهینهسازی فرآیندهای صنعتی تولید و کاهش نیاز به دخالت انسانی است. این سیستمها میتوانند شامل ماشینآلات، نرمافزارها و فناوریهای ارتباطی باشند که به تولیدکنندگان کمک میکنند تا کارایی و دقت را افزایش دهند.

تاریخچه کوتاه

اینکه اولین سیستم کنترلی چه سیستمی بوده و توسط چه کسی ابداع شده اطلاعات دقیقی در دست نیست، ولی یافتهها نشان میدهد که بشر حتی سالها قبل از میلاد مسیح نمونههایی از کنترل خودکار را پیادهسازی نموده است. یکی از اولین سیستمهای خودکار در کنترل باز و بسته کردن در معابد به کار رفته که موجب شگفتی مردم عادی میشد.

سیستم به گونهای بوده که وقتی آتش در معبد روشن میشد درهای معبد باز و با خاموش کردن آتش درهای معبد بسته میشده است.با توجه به ظهور صنایع جدید تئوری سیستمهای کنترل روز به روز افزایش یافت. صاحبان صنایع دریافتند که با استفاده ار سیستمهای کنترلی میتوانند محصولات خود را از نظر کیفیت و کمیت بهبود ببخشند و هزینههای خود را کاهش دهند.

انواع سیستم های کنترلکننده

- سیستمهای کنترل مکانیکی: این سیستم کنترلی اولین بار توسط جیمز وات در قرن 17 میلادی ارائه شد. این سیستم که به گاورنر توپ گردان (Flyball Governer) معروف است در واقع یک کنترلکننده سرعت به شمار میرود. با وقع انقلاب صنعتی در اروپا کورهها، بویلرها، موتورهای بخار پیشرفته و رگولاترهای شناور طراحی شد که کنترل آنها توسط سیستمهای ساده امکانپذیر نبود. همه این سیستمها مکانیکی بودند.

- سیستمهای کنترل نیوماتیکی (پنوماتیکی): این سیستمها با تغذیه فشار هوای ابزار دقیق کار میکردند و مجهز به کنترلکنندههای PID نیوماتیکی بودند.

- سیستمهای کنترل الکترونیکی: با اختراع ترانزیستور در سال 1937 شروع شد. این مدارات الکترونیکی به صورت مستقل طراحی و برای هدف مورد نظر به یکدیگر متصل میشدند و برای کنترل تک حلقهای (Single Loop) به کار گرفته شد. این سیستمها سرعت و دقت بیشتری نسبت به سیستمهای کنترلی قبلی داشتند و از نظر اقتصادی نیز ارزانتر بودند.

- سیستمهای کنترل میکروپروسسوری: با ساخت مدارات مجتمع IC، کنترلکنندههای پیشرفته و قابلبرنامهریزی و با هزینهای کمتر عرضه شد. در دهه 70 میلادی میکروپروسسورها وارد دنیای کنترلکننده شده و کار کنترل لوپها را به دست گرفتند.

- سیستمهای کنترل DDC (اولین کنترلکنندههای کامپیوتری): با کاربرد میکروپروسسور به عنوان کنترلر، زمینه برای استفاده از کامپیوتر، به عنوان قسمت اصلی سیستم کنترل فراهم شد. این سیستمهای کنترل کامپیوتری در سال 1962 عرضه شد که برای کنترل و مانیتور کردن فرآیند از آن استفاده گردید.

- سیستمهای کنترل PLC و DCS : در مقالهای جداگانه به این موضوع خواهیم پرداخت.

مزایای اتوماسیون صنعتی

از جمله مزیتهای اتوماسیون صنعتی نسبت به سیستمهای کنترل قدیمی میتوان به موارد زیر اشاره کرد:

- کاهش تجهیزات از نظر حجم و تعداد

- کاهش هزینههای نصب

- کاهش هزینههای سرویس و نگهداری

- سهولت عیبیابی

- سهولت توسعه سیستم

- امکان انجام عملیات مهندسی در حین کار

- امکان کنترل دقیق پارامترهای مرتبط با کیفیت محصول

- امکان مانیتورینگ به صورت متمرکز یا گسترده

- امکان انتقال تجربه و دانش اپراتور به سیستم

چه تجهیزاتی در اتوماسیون صنعتی استفاده میشود؟

یک انسان با حواس پنجگانه خود دنیای اطراف خود را درک میکند اطلاعاتی را جمعآوری کرده و به مغز میفرستد. این اطلاعات در مغز طبقهبندی شده و پردازش میشود. سپس مغز با توجه به شرایط موجود تصمیماتی را گرفته و به اعضای مختلف بدن دستوراتی را برای اجرا ارسال میکند.

حالا چه ما با یک سیستم پیوسته که اصطلاحا فرآیندی گفته میشود مانند صنایع نفت و پتروشیمی یا با یک سیستم گسسته مانند صنایع ماشینسازی و خودروسازی یا حتی اگر با یک دستگاه طرف باشیم همینگونه است. سنسورها جاگیزین حواس پنجگانه، PLC یا دقیقتر بگویم CPU جایگزین مغر و عملگرها جایگزین اعضای بدن میشود.

PLC

PLC از عبارت Programable Logic Controller به معنای کنترلکننده منطقی قابل برنامهریزی گرفته شده است. قابلیت برنامهریزی PLC از سیمکشی مجدد تابلوی برق پر از سیم، رله، تایمر و سایر اجزا جلوگیری میکند. در حالت کلی PLC ازCPU ، ورودیها و خروجیها و ماژولهای ارتباطی به همراه منبع تغذیه تشکیل شده است. توجه شود نحوه چیدمان سختافزار PLC توسط سازنده در Manual تعیین میشود. برای نمونه در زیر نحوه چیدمان PLC زیمنس را مشاهده میکنید:

سخت افزار PLC

- واحد پردازش مرکزی(Central Processing Unit-CPU) : وظیفه CPU دریافت اطلاعات از ورودیها، پردازش این اطلاعات مطابق دستورهای برنامه و صدور دستورهایی است که به صورت فعال یا غیرفعال کردن خروجیها صادر میشود.. هرچه سرعت CPU بیشتر باشد زمان اجرای برنامه کمتر خواهد بود.

- ورودی دیجیتال (Digital Input): CPU درPLC با ولتاژهای پایین که برای (Transistor-Transistor Logic) TTL است کار میکند. از آنجایی که CPU اطلاعات را فقط به صورت دیتا دریافت و پردازش میکند، بنابراین سیگنالهای الکتریکی دریافت شده از سنسورها و سوئیچها باید به دیتا تبدیل شود که این عمل توسط کارت ورودی انجام میشود. این ماژول دارای دو بخش Power Section برای سیگنالهای دریافتی از فیلد و Logic Section که برای تبدیل سیگنال به دیتا میباشد تشکیل شده است.

- ورودی آنالوگ (Analog Input): پارامتر فرآیندی توسط سنسور یا Transducer به سیگنال الکتریکی الکتریکی تبدیل شده سپس توسط ترانسمیتر با تبدیل به سیگنال الکتریکی استاندارد به کارت ورودی آنالوگ ارسال میشود. سیگنال الکتریکی پس از تبدیل به دیتا در اختیار CPU قرار داده میشود. معمولا ترانسدیوسر و ترانسمیتر در یک دستگاه عرضه میشوند. این تبدیل توسط مبدل A/D انجام میشود. مبدلهای A/D مورد استفاده معمولا 8،12،14 و 16 بیتی میباشند. سیگنال الکتریکی میتواند از جنس ولتاژ، جریان یا اهم باشد که هر کدام رنج استاندارد مخصوص خود را دارد. توجه شود که نوع کارت ورودی (ولتاژی یا جریانی) و محدوده اندازهگیری آن باید هم به صورت نرمافزاری و هم به صورت سختافزاری تعیین شود.

- خروجی دیجیتال (Digital Output): دیتای ارسالی توسط CPU در این ماژول به سیگنال الکتریکی مناسب تبدیل شده و در اختیار اداوات تحت کنترل PLC قرار میگیرد. رلهها، کنتاکتورها، سلونوئیدها و چراغهای سیگنال از جمله وسایل خروجی دیجیتال هستند که به این کارت متصل میشوند. یک ماژول خروجی دیجیتال میتواند چندین کانال داشته باشدکه از نظر ولتاژ خروجی همگی مشابه هستند. از نظر جریان ورودی نیز جریانهای مختلفی توسط کارت قابل ارائه میباشد، که ممکن است در هر کارت با کارت دیگر متفاوت باشد. سوئیچینگ این کارت میتواند رلهای برای AC و DC ، ترانزیستوری برای DC و Triac برای AC استفاده شود.

- خروجی آنالوگ (Analog Output): ماژول خروجی آنالوگ، مقادیر دیجیتال پردازش شده توسط CPU را به وسیله مبدل D/A به سیگنال آنالوگ مورد نیاز برای کنترل فرآیند مورد نظر تبدیل مینماید. این خروجیها به وسیله واحدی به نام Isolator از سایر قسمتهای PLC مجزا میشوند.

- منبع تغذیه (Power Supply): منبع تغذیه وظیفه تامین ولتاژ تمام اجزاء PLC را بر عهده دارد. علاوه بر این منبع تغذیه از PLC در مقابل شبکه برق و خطرات احتمالی نیز محافظت میکند. این منبع معمولا از ولتاژ VAC 120/230 و VDC 24/5 را ایجاد میکند. این منابع تغذیه از نوع سوئیچینگ بوده و ولتاژ کاملا تثبیت شده دارند.

- رک (Rack): ماژولهای یک PLC روی رک نصب میشود.

- کارت ارتباطی (Communication Processor-CP) : کارتهای ارتباطی، قابلیت سختافزاری لازم جهت اتصال PLC به شبکههای زیر را فراهم میکند:

- Profibus

- Industrial Ethernet

- AS-Interface

- Point to Point Link

در مقالهای جداگانه به موضوع شبکههای صنعتی و کارتهای ارتباطی خواهیم پرداخت.

- ماژول واسط (Interface Module-IM): زمانیکه تعداد ماژولهای مورد نیاز بیشتر از تعداد ماژولهایی است که روی یک رک قرار میگیرند نیاز به رکهای توسعه خواهیم داشت. چون ما از یک CPU استفاده میکنیم باید ارتباطی بین این رکها وجود داشته باشد. این ارتباط توسط ماژول واسط ایجاد میشود. ماژولهای واسط دارای دو نوع فرستنده (Send) و گیرنده (Receive) میباشند. واضح است که فرستنده روی رک مرکزی و گیرنده روی رک توسعه قرار میگیرد.

- ماژول تابع (Function Module-FM): این ماژولهای هوشمند دارای یک CPU مستقل میباشند و قابلیت برنامهریزی و تنظیم دارند. با استفاده از این مازولها میتوان ضمن ایجاد توناییهای جدید، از حجم کار PLC به میزان قابل توجهی کاست. موارد کاربرد این ماژولها عبارتند از:

- Close Loop Control

- Positioning

- Counting

- Servo-Motor Control

- Stepper-Motor Control

- Electronic Can Control

نرمافزار و زبانهای برنامهنویسی PLC

هر تولیدکننده نرمفزار خاص خود را برای برنامهنویسی دارد. اما زبانهای برنامهنویسی یکی هستند.

انواع زبانهای برنامهنویسی

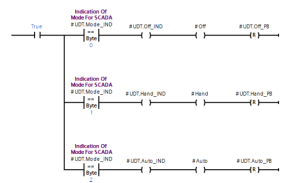

- Ladder

شاید بتوان گفت محبوبترین زبان برنامهنویسی PLC هاست. تمام مدارهای فرمان و مدارهای کنترلی تقریبا به صورت نردبانی است بنابراین سازندگان PLC این روش را به عنوان یکی از روشهای برنامهنویسی انتخاب نموندهاند. به دلیل شباهت این زبان برنامهنویسی به مدارهای کنترل و فرمان بیشتر مورد پسند کسانی است که با سیستمهای رلهای کار کردهاند اما وقتی با محاسبات پیچیده ریاضی، مواجه میشوید دیگر Ladder پاسخگو نخواهد بود یا حداقل با مشکل مواجه خواهید شد بنابراین باید به سراغ زبان برنامهنویسی دیگری بروید.

- FBD (Function Block Diagram)

در این روش، منطق کنترل به صورت فلوچارت نمایش داده میشود. برنامهای که به روش FBD نوشته میشود عبارت است از اتصال نمادهای مستطیل شکل به یکدیگر که بلوک خوانده میشود بگونهای که خروجی هر یک میتواند به عنوان ورودی، وارد بلوک یا بلوکهای دیگر شود. زبان برنامهنویسی FBD معمولا در مقابل Ladder نادیده گرفته میشود.

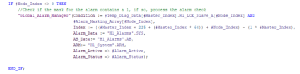

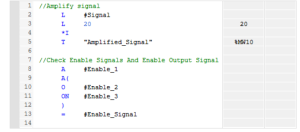

- Structured Control Language (SCL, structured text)

زبان برنامهنویسی سطح بالا و شبیه پاسکال است. در این روش برنامهنویسی حلقهها و شاخههای شرطی به دلیل وجود دستورهای سطح بالا، ساده است. بنابراین زبان SCL برای محاسبات ریاضی، الگوریتمهای پیچیده و مدیریت حجم وسیع دادهها بسیار مناسب است. یادیگیری این زبان به دلیل وجود instruction ها و syntax های زیاد کمی سخت به نظر میرسد.

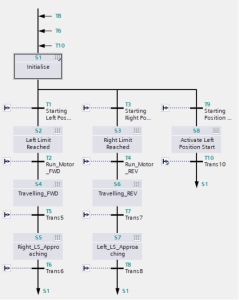

- GRAPH

وقتی که با یک سیستم کنترلی پیچیده با مراحل ترتیبی متعدد روبرو هستیم بهتر از زبان برنامهنویسی Graph استفاده کنید. با استفاده از این زبان میتوان برنامهنویسی را به صورت مرحله به مرحله انجام داد. زبان برنامهنویسی Graph متناظر با زبان SFC استاندارد IEC 61131 میباشد.

- Statement List (STL)

همانطور که از نام این زبان برنامهنویسی مشخص است ما با مجموعه دستورهای طرف هستیم که به هر کدام Statement گفته میشود. هر دستور با خط برنامه یکی از ترکیبهای ریاضی را در بردارد. این روش نیازهای گرافیکی کمتری نسبت به دیگر زبانها دارد.

- Cause and Effect Matrix (CEM)

زبان برنامهنویسی CEM به تازگی در نسخه TIA PORTAl 17 معرفی شده است. زبان CEM، Lgic ها را به صورت ماتریسی از سطر و ستون به همدیگر متصل میکند. در این ماتریس سطرها علتها (causes) و ستون اثرات (effects) را شامل میشود.CEM یک زبان بصری و کاربرپسند است که با هدف تسهیل ارتباط بین چند ورودی و خروجی نهایی طراحی شده است. این سیستم به برنامهنویس این امکان را میدهد که عللها را به صورت گروهی سازماندهی کنید، به طوری که ممکن است چندین علت، همزمان برای فعالسازی یک اثر خاص ضروری باشد. کاربرد اصلی این زبان در طراحی منطقهای ایمنی و اینترلاک با ساختار ماتریسی است و از مزیت آن میتوان به تبدیل مستندات فنی (ماتریسهای ریسک) به کد قابل اجرا بدون نیاز به پیادهسازی دستی اشاره کرد.